前言

最近因为能源的利用议题,让蓝光LED最近火红的狠!

相信有不少的专业朋友都知道现行的白光LED都是以高亮度的蓝光LED加上萤光粉制造而成,各家都有其专业的技术。目前流行的作法据我所知有背金、粗化、磊晶前蚀刻等,而最近当红的是磊晶前蚀刻的作法,遽闻此制程方式能让发光亮度最好。

背金制程顾名思义就是在晶片的背面镀上一层金属,使发光层的光线得以因折射而让发光效率更高。但是由于晶片已经研磨至100um以下的厚度,在执行蒸镀制程时,容易发生破片的损失。当然,也因为晶片厚度的关系,使得晶片产生翘曲,蒸镀后的膜厚均匀性也有某些差异。

粗化制程的方法就有很多不同方式,但是大部分都是在发光区作一些文章,而此制程方式的主要影响就在发光区蚀刻的均匀度。若粗化制程控制得当,再有效的搭配上背金制程........发光亮度即有不错的加分!

最近正热的磊晶前蚀刻制程,就是在磊晶制程前,就将蓝宝石基板先作蚀刻,遽闻此制程能获得最好的亮度。有人造山,也有人挖孔..........各有各的专业knowhow!

然而,这些制程的方式,就以磊晶前的蚀刻最容易在晶片研磨时产生致成问题!

因为结构应力的关系,加上各家磊晶厂的技术专业不同,有的晶片还算平整,有的晶片却像波浪般的卡迪纳的厚切洋芋片 ........使得研磨后的生产良率受到严重的影响............更让许多LED的后制程代工厂敬而远之.......

........使得研磨后的生产良率受到严重的影响............更让许多LED的后制程代工厂敬而远之.......

个人在蓝光LED制程之中的见解,最容易遭受严重损失的,应属研磨制程!毕竟在晶片的制程状态下,经过了磊晶、黄光、蚀刻、薄膜,研磨之前已属半成品。况且,目前的研磨技术已经不再是一片片的慢慢磨,而是一次5~8片,甚至12片.......一个控制不好,损失情况不在话下..... ....

当然,还有很多可以利用的方法让亮度提高,但是是否能够让各制程可以顺利的生产,一直是各家LED厂思考的问题。

LED晶片研磨首部曲----上腊

一般LED研磨设备大多数是SF牌的Lapping,对于二~四元的红、黄光晶片研磨生产,已经十分充足。但是由于近几年来蓝光LED的专利技术解放,晶片得以大量生产制造,Lapping的研磨方式对于硬度高的蓝宝石基板显得相当吃力。因此,开始有人发展切削力更高的Grinding研磨方式,蓝光LED研磨设备也慢慢的变更为制程工时仅需二分之ㄧ的Grounding研磨设备。

因着Grinding研磨设备的高速切削力,让蓝光LED的研磨制程获得大幅改善。但是,却无法有效的应用在基板脆弱的红、黄光研磨制程上。

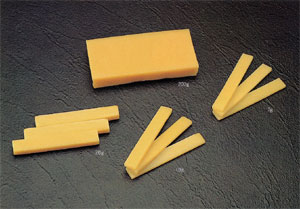

LED晶片研磨制程的第一个动作就是「上腊」,这与矽晶片的CMP化学研磨的贴胶意义相同。上腊的目的在于,将晶片固定在铁制(Lapping制程)或陶瓷(Grounding制程)圆盘上。先将固态蜡均匀的涂抹在加热约90~ 110 ℃的圆盘上,再将晶片正面置放贴附于圆盘,经过加压、冷却后,晶片则确实固定于盘面,完成上腊的动作。

上腊的制程,主要必须控制腊的厚度在2~3um,这与固蜡的选择,以及加压方式、条件,都有直接影响,并且直接关系着研磨后的完工厚度均匀性。而上腊机的加压、冷却机构部分,大致可分成两种,一为使用两圆盘直接加压方式,另一种则是除了加压圆盘外,还增加了一个真空舱,在加压时将舱体抽真空,增加将蜡均匀压平的效果。这两种方式,其实严格来说,差异并不大.........但是某些晶片,却不适用于真空加压的方式上腊!例如晶片若是在磊晶制程前就已经在晶片正面的平边作刻号,当加压抽真空时,因为平边的刻号隆起,会造成晶片下的腊被真空吸出,导致腊厚不足。研磨时,平边区域非常容易就被磨掉。除了造成研磨缺角,也因裂痕的产生,容易使晶片破裂。

然而,加压、冷却的设计也有不同,一般下圆盘都会有冷却水管路盘绕在盘内。但是有的是加压后数十秒或两分钟才开始加冷却水作冷却,而有的则是边加压、边冷却。但是个人在使用上的经验,以加压后,等待约数十秒或一分钟再进行冷却为宜。

当上腊作业时,有一个让人头疼的问题,就是晶片上腊时的气泡。气泡会使晶片因此而无法完全贴附于铁盘或陶瓷盘上,研磨后会造成小裂痕。(PS.附带说明,若晶片研磨后产生小十字型或人字型裂痕,则是上腊时有微尘未被清除而造成。)但是,近来已经有自动上腊机,如WEC、TECDIA。在Robot取片时,就能将气泡大小控制在0.5mm以下,在经过加压冷却后,晶片上腊的状况就十分良好。但是若以SpeedFAM的手动上腊机进行上腊时,去除腊中1mm大小的气泡,就必须依靠操作者的经验与方法,才能获得最佳的上腊效果。

学会上腊,是LED研磨制程中的第一步,不同的设备设计,伴随着不同的上腊结果。所以必须了解其设备原理,才能有效地克服制程上的困扰,让下一步的研磨制程更顺利!

LED晶片研磨二部曲----研磨

在上腊制程作业完成后,接下来的制程就是破坏力最高的「研磨制程」。

过去最成熟的研磨制程就是Lapping,即是将晶片使用氧化铝研磨粉作第一次研磨。其作业方式是使用千分表量测与设定铁盘外围的钻石点,再将其放置于磨盘上,使用研磨粉作研磨。使用钻石点的目的在于让晶片研磨至设定厚度时,由于钻石的硬度最高,所以晶片就不致于再被磨耗。

但是,由于蓝光LED基板为蓝宝石,硬度高!所以使用Lapping的方式研磨时,会导致制程时间过长。因此,近几年来以Grinding的方式进行蓝光LED的晶片研磨,降低制程工时。

然而,由于Grinding研磨方式的破坏力比Lapping更大,所以此制程并不适用于质地较脆的红、黄光晶片。所以,Lapping与Grinding的研磨制程,就有如所谓的:有一好,就没有两好.........

而红、黄光与蓝光的研磨制程,在不同的条件之下,由此开始有了不同的制程作业路径!

由于Lapping是成熟的研磨制程技术,重点在于研磨粉中的氧化铝粒径,通常有经验的工程师都会要求供应商作过筛的作业。所以只要此要点有做执行,一般遇到的问题大多在于磨盘的凹盘或凸盘控制。在此就不多作赘述...........

Grinding制程设备可分成卧式与立式两种,卧式研磨机所指的是研磨马达与水平面平行,可适用于八片式以下的研磨设计。但是若为12片式研磨时,因陶瓷盘过大,则无法使用此设计方式。立式研磨机所指的是研磨马达与水平面垂直,而八片式以上的研磨机以此设计为主。

在Grinding的制程方式中,使用钻石砂轮搭配冷却液(冷却油+RO水或DI水)或钻石切削液来研磨晶片。虽然冷却方式会依原设计者的制程理念与经验而有所不同,但是并不影响制程的结果。此制程作业之中,最主要的在于工作轴与砂轮轴的调整必须呈平行。再来,就是砂轮的磨石结构。

砂轮的磨石除了钻石粒径之外,就是烧结的配方与温度,这会对研磨后的品质与砂轮寿命造成不同的结果。一般而言,砂轮的烧结都是供应商的机密,使用端无法得知。然而,砂轮上磨石的设计,也可产生不同的研磨效果与使用寿命。而目前我所使用过的砂轮设计,以磨石呈长条块状的圆周排列方式最佳。而圈数约为三圈以上,可以让砂轮的使用寿命较长。

因为砂轮的磨石结构与Dicing Saw的钻石刀相同,所以都必须作使用修整,目的在于让钻石颗粒的浮出状况最佳化,提高制程的品质与砂轮及钻石刀的寿命。Dicing Saw在刀具第一次使用与切割的过程之中,都会以厚度500um以上的矽晶片作修刀。相同的,砂轮在初次使用与研磨过程之中,也必须使用油石作砂轮修整。

由于Grinding研磨制程的速度效率高,若可以在研磨时将晶片厚度尽可能的减薄,则抛光的工时与成本就能降低。但是,研磨是高破坏性的制程作业,所以晶片减薄有一个极限值;另外,研磨制程中因钻石所造成的刮痕约为15um,所以完工厚度值也影响着研磨减薄的厚度设定。

然而,在个人使用过的Grinding研磨机里,不论是T牌、W牌、SF牌等,最大的极限值都在95~105um。因为蓝宝石基板的硬度与翘曲,而使得完工后在100um以下的结果相当不稳定。

所以,LED的研磨制程主要在设备设计与使用者经验的搭配。但是晶片的本质,仍是影响结果的主因,这就看各路高手如何见招拆招了。

LED晶片研磨三部曲----抛光

在晶片研磨之后,接下来的制程作业就是「抛光」。目的在处理Lapping研磨后产生的深孔,或Grinding研磨后的深刮痕。一般而言,Lapping研磨后的孔洞深度约为10um,Grinding研磨后的刮痕深度为15um~20um。

以Lapping研磨后的抛光制程而言,抛光盘多数使用聚氨酯Pad,即一般所谓的软抛。软抛可以使制程作业后的表面光亮如镜,但是其切削速率极低,约为0.2 um/min。另一个抛光方式是使用锡、铅盘,因其盘面为金属材质,所以一般称为硬抛。硬抛的切削速率可以达到0.7~1 um/min,加工速度比软抛快。然而,使用金属盘做抛光的风险较高。虽然为锡、铅为软质金属,但是盘面的状况必须十分小心的作监控,尤其是盘面的修整。若在修整后,有金属颗粒未除净,抛光后的结果可是「碎碎平安」.........

因此,为了增加切削速率与盘面的稳定性,近年来有了新式的抛光盘,其盘面是树酯,基座是铜。就是现在所谓的「树酯铜盘」。因为盘面材质的硬度介于聚氨酯与锡之间,也被称作是硬抛的一种方式。使用树酯铜盘做抛光,再搭配特制钻石抛光液与每秒的喷洒量,切削率可达2.3~2.8um/min。搭配Grinding的研磨制程,就能增加大量的生产产出。当然,钻石抛光液的消耗量也会随之增加.............但是在产能提升与损失风险较低的生产型态之下,每片晶片的生产成本未必会有增加。

再来,我们继续探讨树酯铜盘的高切削率搭配!

第一要素是铜盘沟槽与沟槽之间的间隙,沟槽与沟槽之间的间隙宽度最好为沟槽宽度的1.3~1.5倍。再来是抛光液的喷出量,必须依据无尘室环境与铜盘冷却温度而去作适当的设定、调整。

重点来了!特殊的抛光液怎么配?

其实,我也不清楚,因为这是各家耗材供应商的knowhow,所以无法完全得知!

然而,我们知道钻石颗粒有单晶与多晶两种,虽然单晶钻石的切削率最高,但是由于颗粒较多晶钻石锐利,所以晶片加工越薄,破片的风险就越高..... ....所以,钻石抛光液大多使用多晶钻石颗粒,不仅切削稳定,若与其他溶剂的配方比例佳,切削速率并不逊色!

然而,以我使用过W牌与T牌的抛光机,以T牌的设计自动化最佳,但是W牌的设计补救能力最强。所以,在使用考量上,我会选择W牌,避免研磨或抛光发生厚度不均匀的异常时,还能对大量的异常施以补救。

目前,我使用过W牌的一台上蜡、两台研磨、一台抛光的五片机系列,加上个人的特殊制程改善,最高纪录可以在15小时产出300片。若以四班二轮作平均计算,一天一个班(12小时)可以产出250片左右。

所以,在适当的设备搭配与使用经验作改善之下,其实抛光是晶片减薄里,最稳定的制造生产!

LED晶片研磨最终曲----下腊清洗

在完成的晶片研磨的减薄作业之后,接下来的作业就是将晶片由铁盘或陶磁盘上取下。

因为Lapping与Grinding制程的使用腊浓度不同,所以加热的温度也不同。一般铁盘的下腊加热温度为70~ 7 5 ℃,陶磁盘的下腊加热温度则为90~ 110 ℃。

将铁盘或陶磁盘放在加热板上加热时,会先喷洒一些去腊液,增加腊的融化速度。加热20分钟后,腊由于受热溶化,使晶片呈现翘曲状。此时,再使用晶片镊子与安全刮刀将晶片由铁盘或陶磁盘上取下。取片时,必须特别注意双手的操作搭配,避免晶片破片或晶片正面遭到刮伤。

将晶片取下之后,接着就是置放于铁氟龙晶舟,使用去腊液、丙酮(ACE)、异丙醇(IPA)作晶片的去腊清洗。

此时,有许多工程人员使用的清洗顺序为去腊液→ ACE → IPA,但是在我测试过后的程序应该是ACE →去腊液→ IPA。

当然,这里就会出现争议……..去腊液的功能是去腊,ACE的功能是去油、水。为什么会先泡ACE呢?

其实,这是我在某家公司时,早期因为残腊所苦,测试了许多去腊液……..最后在一家日本供应商经过分析后,才得到一个结果:ACE可以将晶片上的腊剥离。

所以,先以ACE将晶片上大量的腊作剥离之后,再以去腊液将晶片上少部份的残留腊溶解,如此才能容易去除晶片上的腊。

在我测试后的顺序为ACE →去腊液→去腊液→ ACE → IPA,清洗后的残腊机率较低。制程理论为:先以ACE将晶片上大量的腊剥离,再使用两道去腊液溶解晶片上少量的腊;接着再使用ACE将去腊液的油脂去除,最后使用IPA将ACE去除。

晶片下腊清洗中,建议避免使用超音波震荡。因为晶片厚度都在80~9 5 μ m,使用超音波震荡,就算晶片没有震破,也会内伤。所以只能将溶剂加热,利用加热时产生的热流加速清洗的时间与增加清洗效果。

然而,清洗制程除了浸泡程序之外,就是去腊液的选择。个人测试过的去腊液有:ND、昭和、WEC、芝普、法博、柏连等。

其中以ND去腊液较佳,价格最高。因为其成分为植物性萃取物,为食品级溶剂(老鼠吃不死,但是我没尝过......),有柚子的味道,对人体没有危害。

而昭和去腊液中含有甲苯,虽然效果不错,价格尚可,但是对人体的危害较大。使用与否,就看企业主的良心了......

其他的去腊液都相当便宜,加热后的气味刺鼻,洗净效果普通。

但是,由于ND去腊液是植物性萃取物,所以其油脂容易被ACE洗净。其余的去腊液为化学合成,容易产生油脂残留,一道ACE通常不易洗净。

所以,晶片下腊清洗由于经验的不同,浸泡程序也有所不同。只要能有效除腊,没有残腊的异常,就是最好的清洗方式!